本文在分析10kV电缆故障的基础上,详细阐述了故障检测中直流耐压和漏电流的测试,并提出了具体的处理措施,以提高运行水平。源线的可靠性。键词:10kV电缆,测量,故障管理前言随着城市电力供应的不断增长,作为电气系统重要组成部分的配电线路越来越需要安全可靠的运行。文中的示例是在某个位置新安装的电缆设备。完成其结构后,发现绝缘电阻A / BC和接地非常低,并且其他两相非常正常。过检查电缆整体和电缆头外部。种情况没有异常现象。端子的进水引起的直流电阻和漏电流的组合测试,以及相关的处理和分析措施。试情况交联聚乙烯电缆是一种橡胶绝缘电力电缆,由于其卓越的优势,已成为现场应用的主要电缆。照GB50150-2006标准“10kV配电电缆传输测试标准,电气设备安装工程”,配电电缆传输测试的主要元素是绝缘电阻测量,直流耐压试验,漏电压试验,两端电缆的相位控制等。不满足条件时,额定电压U0 / U为18 / 30kV及更低,从而允许直流保持电压测试和漏电流测量而不是交流耐压测试。“非条件”意味着由于电缆的长度一般,其容量很大。果使用交流保持电压测试,则所需的测试功率也很大,这在现场测试中可能无法观察到。此,许多单元目前正在使用直流保持电压测试和漏电流测量而不是交流保持电压测试来对交联电缆进行交叉测试或预防性测试,这不需要大的喂食能力。是,直流电压会对交联聚乙烯绝缘子产生累积影响:试验后,电缆绝缘层会残留一些电荷。

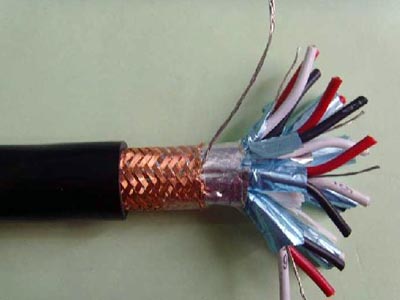

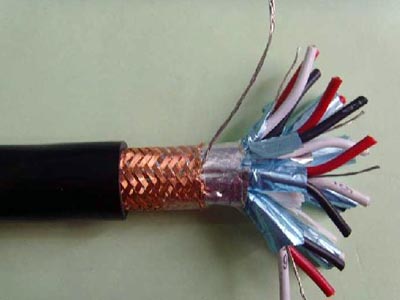

调试电缆后,可以增加破裂并影响绝缘的寿命。外,DC测试的等效性不如CA的等效性。多法规规定,电压为35kV或更高的交联电缆只能承受交流保压,不能进行直流电压试验。故障情况和分析确定存在问题后,决定拆除电缆头以检查具体情况。1显示了A相终端外壳外的人员。离后的进水口和电缆绝缘损坏如图2至图5所示(均为A相)。过检查,A相电缆头的末端有更多的水。过两次压力测试,内部水分导致严重放电,树枝状放电痕迹出现在热缩鞘,破裂和损坏。缆末端的主绝缘也会产生树枝状放电痕迹,发生深裂纹,绝缘损坏严重。2和4的可热收缩护套的内表面,图5的主绝缘端处的树枝状放电具有类似于水轴放电和电轴放电的形状。常发生在交联电缆绝缘中,但作者认为它完全不同。状电缆长时间浸泡在水中或非常潮湿的环境中,绝缘材料在使用过程中会吸收环境中的水分。场的作用会产生大量的水树,这些正在逐渐恶化。水树达到饱和时,绝缘性能和机械性能突然下降,导致电轴,并且介电损耗迅速增加,可能导致绝缘失效。前,关于加拿大和国外水树生长机制的理论和观点有很多,最广为人知的是压力和化学潜力。无论使用何种机制,水树的生长方向都是沿着电缆的径向发展的。且该测试的电缆是新安装的电缆,并且没有长期吸湿的问题。使最后进水,时间只有几天,电缆也没有投入使用,因此它不会变成水树。然,不会形成树木的放电。电的真正原因是在水进入电缆末端后,工人不进行干燥过程,并且在绝缘层之间留下大量水分。旦电缆由配电柜承载并且在电缆制造过程中,电缆末端总是下垂并且水的回流在其末端积聚,在一些地方形成连续的水膜。是高极性介质进行直流耐压试验时,水的绝缘电缆绝缘界面的电场分布受到磁场作用的强烈变形在外部电气时,界面的电阻减小,并且产生大量的导电离子以激发界面的表面放电。果,在DC耐压测试中,相A的漏电流随着电压的增加而迅速增加,并且高放电在测试期间引起漏电流的强烈振荡。于较高的施加电压和较长的测试持续时间,沿面放电的能量较高,并且热收缩外护套在内部具有更多的内部水分和裂缝,从而产生痕迹。突状排出。5中树枝状放电的原因基本上与上面给出的相同。也是由蠕变放电引起的,因为尖端更容易积聚水分并且电场的分布更不均匀。于端部绝缘表面的深横向沟槽,当工人制造电缆头时,释放电缆意外地刮擦绝缘体。外,电缆没有按照要求剥离,并且大量的水积聚并且放电严重受损。测试期间,C相绝缘开始恢复正常,并且在耐压测试期间漏电流突然增加,因为进水量不显着。压力测试一段时间后,一定量的水积聚在某处,导致放电缓慢,漏电流大幅增加,动量大。于水渗透率高,决定拆下三相热缩头并掉落电缆头。螺丝刀正确打开电缆外护套,干水并晾干,然后重建电缆头。6显示了在一天的水控制之后积聚在裸线外护套内的水,表明内部水的渗透非常严重。续控制水一天,考虑电缆长度足够并切割一米,然后冲洗并剥去电缆头。为预防措施,在电缆切割和热缩头的制造之前进行绝缘电阻的测量,漏电流的测量和直流电阻电压的测试。致热缩头的再加工。试完成后,上述测试项目全部合格。

试日期为2011-08-20,温度为25T,相对湿度为68%。测试期间,在多云天气下零星下雨,电缆的另一端放在室外。体数据如表2所示。

2中的数据表明,相A和C的漏电流值甚至更大,并且当这些相的漏电流达到或接近最大值时耐压试验时间较长(3分钟),表明仍有一些水分。然转移试验可能被认为是合格的,但在操作过程中必须特别注意观察和控制。议和讨论。缆的铺设和铺设必须严格按照施工工艺和规范进行。装完成后,必须可靠地密封电缆末端以防止渗漏。成这种失败的主要原因是施工人员的技术水平和标准操作不太清楚,并且没有认识到电缆头密封的重要性。雨后,电缆没有及时采取纠正措施进入水中。气设备和维护公司等部门应该向他们学习。缆头生产商必须提高责任感和标准化:如果电缆在水中,则不采取除湿和除水措施。单地切断两米电缆就认为没有问题并急于制作电缆。果,头端测试失败,导致时间损失,劳动力和物质资源损失。于网状电缆测试的直流电阻测试项目存在争议:XLPE电缆传输或预防性测试由于XLPE绝缘的特殊性,大多数研究人员认为测试直流电压维护可能不合适。观点主要包括:由于×LPE绝缘子的堆积效应,在直流电压测试后,一些直流电压保留在绝缘中,这大大增加了失效的风险。试电缆后。长期运行过程中,水分支和电气分支逐渐形成于LPE绝缘层中,导致绝缘老化,并伴有整流效果。种效应使得在连续耐压测试期间难以消散在分支末端累积的电荷,这反过来加剧了电缆枝晶。XLPE的绝缘电阻非常高,注入直流电阻电压的电子不易消散,

矿用电缆这导致电缆中的电场失真并且更可能发生破裂。

流电压的分布与实际工作电压不同。调试后,通过直流电压测试的电缆也可能在正常工作电压下失效。反的观点是,直流测试所需的仪器很轻,容量小,布线和操作简单,成本低,非常适合施工,维护或具有现场阻力的动力操作。此,许多程序并未严格禁止使用直流保持电压测试,而是有条件地指定使用区域。些操作单元将XLPE电缆直流保持电压测试从例行或转移预防测试传递到评估测试,即,当其他预防性测试检测到问题时无法判断电缆是否可以投入使用。力测试。之,10kV电缆线路的故障与各种原因有关,包括气候因素,外力和管理,配电网故障的主要原因,管理者必须不断提高他们的注意力,加强管理并采取预防措施。

发生故障的情况下,及时采用有效的检测方法,并结合合理有效的处理措施,有效减少事故,确保食品安全。

本文转载自

电缆价格www.haoluoyi.com

猜您兴趣