在城市和大中型企业的电力系统中,越来越多地使用电缆进行输电和配电。

进给距离较长时,电缆连接器通常出现在线上。

年的经验表明,超过90%的电缆故障是由关节故障引起的。本文中,以两起事故为例:对故障进行彻底的解剖分析,可以确定原因是由于平庸的施工过程造成的。[关键词]电缆缺陷;连接器电缆TM247 [文档标识代码] B [文章编号] 1005至1074年(2008年),用于分布在不同地方的发电站07-0255-01高压设备[中国图书馆的分类] 安装均采用电缆馈电方式,因为电缆长度不一样,高压电缆的中央连接器会出现。多数电缆铺设在沟渠中,施工人员不严格遵守施工规则,导致沟渠中的水和污泥,电缆排出混乱,堆积凌乱,一次艰难的采访当运行时间长时,容易发生中间接头的故障。例介绍以伏安为单位的东南线电缆模型为YJQ03-1 * 1600mm2,线路长度为0.85 km,线路中间有一组中间接头。于1997年10月由法国阿尔卡特制造。件由法国的阿尔卡特和比利时的终端和中间终端接头提供。装和安装电缆线的项目于1999年6月开始,阿尔卡特电缆采用交钥匙方式进行施工:国家电力办公室派技术人员与之合作援助。1999年8月4日凌晨4点,对南北线进行了测试,并于1999年8月5日凌晨1点18分开始发生故障(电缆充电2.3小时)。

验后,从A相到引线护套的中心线的绝缘电阻为130kΩ,引线护套距地面为5GΩ,其他两相均正常。音测量方法显示,A相的中间密封具有明显的放电声音。

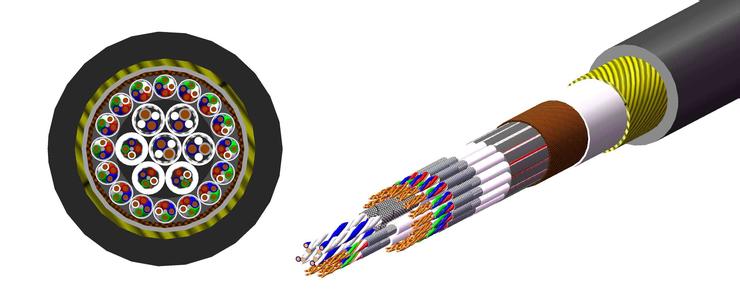

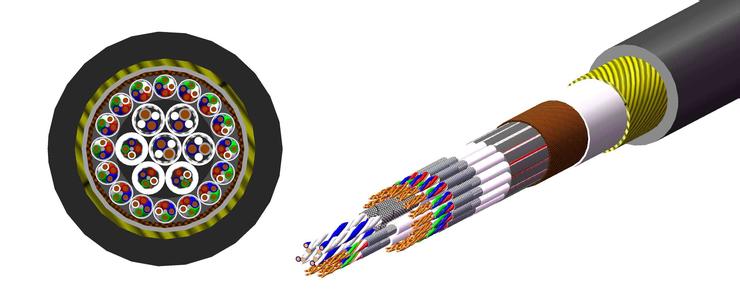

定中间连接器的单相接地故障。缆接头结构电缆接头结构(图略)。剖有缺陷的密封件,过程现象描述中间密封件的外观完好无损,无外部损坏。过液态树脂的固化形成的外绝缘体和填充树脂层被剥离。开可热收缩的密封层以暴露铝合金套管的外壳,铝合金套管具有400mm长,40mm宽和20mm深的纵向槽。装连接器时没有这种变形。到铝合金外壳,将填充的石英砂倒入里面,发现石英砂是灰白色的。英砂为纯白色,安装时无杂质。

出的石英砂是干燥的,表明由于密封不良导致密封不湿。割铝合金外壳,发现EPDM预制棒外侧的铜网带和铅带屏蔽层被烧掉。制件的末端(接头的短边)具有约8mm的穿孔。去已经烧过的铜网条。刀子打破预制件并清洁外壳。切割预制件之后,发现穿孔的内表面具有100mm长和10mm宽的破裂槽。着电缆体的绝缘表面有多个树枝状放电通道,表面是黑色的,并且有多点熔融铝膜。绝缘在导体连接中心的南侧具有200mm的穿孔,孔直径为mm2mm,孔深度为20mm。缺陷的中间连接器电缆的主端严重烧坏。10导体铰链的屏蔽区域为1/4至1/5,深度约为1 mm,穿透孔为2 mm×20 mm。蔽空间填充有半导体填充材料。障传递通道的分析基于上述现象,可以看出,故障传递通道从密封导体接头开始,沿着短边XLPE绝缘体的外表面。封件的压力,预制件的应力逐渐减弱(测量,

矿用电缆点之间的距离距应力控制钟的根部100毫米,它穿入钟罩的绝缘层。电流时,EPDM橡胶的内部被烧焦,闪亮的内部放电通道由应力控制割炬根部的断裂点形成,从而留下100 mm长的断裂槽和10毫米宽)。出故障当考虑施工过程的原因的分析,主管人已经发现,电缆接头导电衬垫中,填充在铝合金的屏蔽液体半导体凝胶状树脂太填补。按压屏蔽时,半导体树脂通过侧槽挤出。

然制造商的安装人员将其擦拭干净,但它是否干净,我们表示怀疑:工厂安装人员回答“没问题”。据分析,在导体连接的铝合金屏蔽中,液态凝胶状半导体填料由于过满而溢出,当半导体电荷未固化时,预制棒移动EPDM橡胶以将半导体填料带到电缆的主绝缘表面上。致蠕动放电。

是制造商在施工期间安装人员过程中的主要缺陷,并且导致故障。例介绍近年来,核电站经历了许多电缆故障。

有效长度的水泵马达电缆的进入流通4,5和6是700 800 800男,分别,他们被放置在沟槽中,以室外电缆,包括一个电缆沟内长度约400米严重累积,工作电流约120A。于泵流量不足,在1997年底,当5和6水泵进行大修时,泵增加并更换了车轮,发动机工作电流大约为168A和间歇操作约2个月时发生故障。障点位于水缆沟槽中的中间密封处。故障点,单相接地引起的故障点不够明显,只有爬电和放电痕迹。

于中间密封固定壳体的模具被烧毁并且相被短路,损坏很大,大表面被烧毁而绝缘胶泥破裂或破裂。

间关节模型的关节表面不防水,并且存在导致环氧树脂的泄漏并产生裂缝现象“吱吱,叽叽嘎嘎”敲击时,就好像它是中空的。过切割外壳模型,环氧树脂填料是脆性的,并且振动或攻丝导致整个电缆头中的裂缝,并且填料具有松散或颗粒状的间隙。泄漏到有缺陷电缆的中心接头。障原因分析根据电缆故障的特点及其故障点现象,不难发现5个故障发生,4个发生在电缆的中间接头,以及在终端连接中,最长的投资时间也是5年。论何时发生故障,电气设备都会经历特殊的操作模式和困难的操作环境。细和全面的分析,以确认故障的原因是:环氧树脂和石英填料的平庸生产过程是混合不良,并且填料和树脂具有明显的层间剥离点。造过程中环氧树脂,石英填料,苯二胺固化剂的比例不合适,注射速度太快(模型中间的空气不完全)消除)或温度控制不良,导致环氧树脂混合物绝缘。间有气孔。封性能差,模型的密封表面可以排出水和气体,导致整个电缆头的工作温度发生显着变化,并降低绝缘电阻。确的铝压接管和电线没有正确压接似乎压接钳的压接深度不足(经验数据:电线直径150mm²,压接管右侧)铝为240毫米,压齿至少为4排,压制深度为12毫米。接触不良,导致操作过热,加速了电缆中间接头的老化。于各种原因,操作环境差,维护不足:水和泥浆经常积聚在电缆沟槽中,维护不快,少量电缆是经常浸入水中或埋在泥里。

构不好,留下后遗症,电缆架太短(0.5米),堆放10根以上电源线,两者都是热源,窄槽是难以消除。而言之,大多数中间电缆接头故障是由制造工艺不良引起的。此,必须通过提高生产技术水平严格控制质量,避免重复失效。

考文献王玉明,杨黎明,饶文斌,110KV失效分析[J]高压工程XLPE电缆连接失效,1993,(01)张德明,梁明,王胜明等。计[J]。

气应用,2005,(01)王平平,孙凤杰,崔维新。力电缆接头温度监测系统的研究[J]。力系统通信,2006,(02)"

本文转载自

电缆价格www.haoluoyi.com

猜您兴趣