电缆头的制造是确保电缆安全稳定长期运行的基础。

过引入两次热收缩电缆头部受伤在办公室10倍,我们分析了缩回电缆头的失败的原因,在制造过程中开发的方法,并强调了相关的生产过程中的问题。保电缆头的质量。缩电缆头;制造过程;包装胶;控制措施。分类号:TM247文献代码:甲DOI:10.15913 / j.cnki.kjycx.2016.16.144在电力系统中,电缆易于构建和维护。源的高可靠性已广泛用于配电线路。缩电缆头具有以下特点:体积小,操作方便,无需特殊工具,适用范围广,产品规格少;因此,它已被广泛使用和应用。是,相比于电缆本体,电缆端头是一个薄弱环节,并且其故障是电缆线故障率的95%左右,从而使热收缩电缆头10千伏是特别重要的。文档结合了实例来分析制造过程失败的原因。细介绍了10 kV热缩电缆头的制造工艺,从中吸取教训,采取有效措施提高施工质量。绍在某办公室使用的冷收缩电缆头自2008年以来,随着区域经济的不断发展,航空公司的能源供应的可靠性不能满足需求能量。一城市网络的网络的10%被转换成sol.En由于电缆的施工技术和条目的费用,

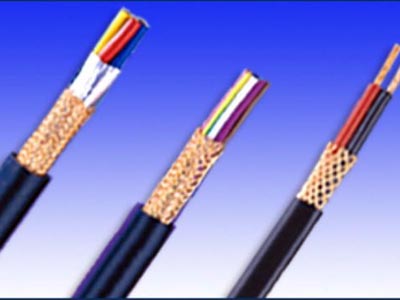

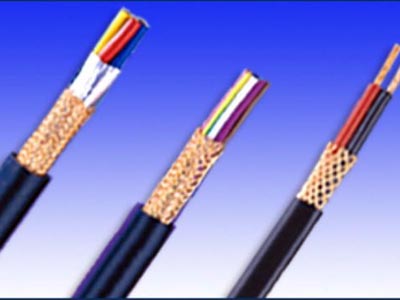

矿用电缆其中热缩电缆头通过。一年的操作,旁通放电产生因热收缩材料和电缆的主体中,这引起跳闸线之间的差异,电力供应的可靠性等于架空线和电缆线供电的可靠性没有突出显示。着普及和新技术的应用,在建造和使用冷收缩电缆头方面的优势已经逐步得到重视,并广泛应用于电缆输入过程。前,10kV主线电缆采用冷缩工艺,使用寿命超过20年。大大减少了电缆线路的二次投资。操作过程中,中压线路和故障切断事故的部门分别显著降低(80%),但在过去的两年中,已经有两起事故的冷静,是用冷头分析事故是必要的。出原因,向他们学习,采取有效措施,提高施工质量,避免事故发生。析了高压冷头收缩的典型事故。障原因分析在制造过程中的热收缩性电缆端头的过程中,所述屏蔽层由铜制成,半导体屏蔽,绝缘层和电缆的中心导线的层被暴露并且电应力是切割电缆中心线和屏蔽层时产生。中现象,形成变形电场。场的强度最大,这是关节中最薄弱的环节。外,在施工现场进行环境恶劣,这不可避免地侵入的杂质如水分,气体,粉尘等,从而导致固体绝缘介质的表面的放电。

外,制造过程,安装环境和外力损坏会导致热缩头的绝缘破裂。关的制造过程中的问题下列问题主要涉及的制造工序:在半导体屏蔽护套的尺寸不合适,铜屏蔽是不可恢复的,故障相短路电缆充电时产生。缆半导电性屏蔽层的除去后,不清洗,并且半导体是围绕主绝缘包裹用于装载电缆时产生旁路放电。电缆半导体屏蔽层被剥离时,所述刀的标记太深,在主绝缘层,其产生的气隙的表面留下的缺陷。电缆的心脏被压接,压接筒的压缩管的变形具有一个尖端和角角度,产生电荷,电场的突然变化和放电尖端的产生的局部浓度。缩硅胶套是一种必须与电缆部分匹配的预制配件。果附件不匹配电缆部,停药不会关闭和接触表面的压力将不能得到保证,导致杂质和水分渗透到间隙和减少绝缘性能。装环境和外力破坏环境,并造成受外力损坏主要体现在以下两个方面:施工现场是室外环境中,粉尘浓度高,并且雨季,空气湿度高,悬浮和提升数次。

缆头已被切割两次。断后,每个层不被再次处理,其具有剥离半导电性屏蔽的效果的长度,以环绕主绝缘,结合湿的生产环境,反复移动和移动,造成事故。

生。法原理制造的热收缩性头高压电缆的原理如下:热收缩管是使用冷收缩膜收缩,从而使可热收缩的胶带要被完美地被固定和色带半导体粘合剂,使电缆头具有良好的绝缘性,并防止潮湿和不渗透。用领域该工艺适用于生产10-35 kV 3极电缆端头。造热收缩电缆端头的步骤被划分成9个步骤,如下所述:剥离外护套,所述钢和门内衬的,紧固钢铲的接地线,卷绕胶填充,紧固铜的接地线的屏蔽,固定所述可伸缩的顶针冷,冷收缩管,压接端子,端子,其固定冷密封孔口,测试。离外护套,钢坯和内衬至30毫米,10毫米内环拉直电缆,清洁,剥离从安装位置向所述终端块的外护套,让钢,使用胶带或PVC线包裹钢铲,以防止松动。屏蔽的末端用PVC胶带包裹,以防止形成松散和划伤的热缩管。加钢铲的接地线和插入保护的三角锥的电缆用于去除油漆和锈上铲钢的分叉附加铲土钢丝钢铲一个恒力弹簧。地线为10〜20mm.Après已卷绕的匝的恒力弹簧,所保留的部分被折叠并与恒力弹簧卷绕。

裹50毫米填充跨过弹簧,铲钢和内护套钢强度断裂下面粘合剂constante.Enveloppez两个填充粘合剂层和三层中的第三奶嘴,以确保冷缩套筒满满。定屏蔽铜接地线被固定到屏蔽相铜与三个小恒力弹簧和钢接地线从铜接地屏蔽线分离,并且没有短路。定热收缩套筒和热收缩管包覆有围绕填充橡胶黑色自粘结胶带和小恒力弹簧,使得热可收缩套管的塑料条被容易地提取。于指状物的端部的三个小支撑管稍微喷出,直到它们被用手指和袖子的根部对齐嵌套并压尽可能和塑料条带的方向上去除不同于顺时针方向旋转。洁屏蔽线圈从手指的尖端100 mm以内的PVC带,敷热收缩管连接到套筒的底部,并在沿逆时针方向拉动塑料带。泵送塑料条,握住手工热缩管的端部,松开和定位后切割或延长热缩管或修剪多余芯取决于端部之间的距离热缩管和端子。述端子压接于所述热收缩管15毫米和铜屏蔽被移除时,外半导电屏蔽层是从铜屏蔽15毫米剥离并且根据终端的深度的绝缘层被切掉。半导体和绝缘体的端部被斜切,根据原来的颜色相位的相位角条缠绕,端子被插入并压接和边界线在缠绕取决于冷缩端子的长度。砂纸打磨绝缘材料表面,

矿用电缆使其光滑,没有刀痕,没有半导体残留物,并用清洁纸清洁。洁时,从末端擦拭到外半导体层。导体条带缠绕在铜屏蔽层上并缠绕在可热收缩的管中。在其上的可热收缩的端子固定,首先取下压接毛刺,棱角,并清洁它们,并使用所述填充黏合剂粉碎空间和该部分的凹槽压接终端。入热收缩管的终端在电缆芯和与该边界线对齐,然后轻轻拉动所述支撑杆以收缩的热收缩管。授予合同时,如果终端被证明与极限线不对齐,则可以手动纠正。

旦收缩密封孔口,所述自粘胶带半导体器件围绕冷缩管和收缩套管的孔口缠绕以冷却每相一个。这种方式,可热收缩管的外半导电层可以是与所述电缆的外半导体屏蔽层接触良好,并且还可以用作密封轴向保护水和湿气。自粘结胶带缠绕是热收缩电缆头,这是从在另一端密封件的一个端部缠绕的密封的关键元件,然后覆盖到它的起点。一层被包裹后,用双手将它们固定在一起,以便更好地粘合它们。装时,拉力必须合适,以使包装紧密均匀。须在完成的热缩电缆头上进行测试。试元件具有DC耐压测试和漏电流测试。流耐压试验必须增加测试电压37千伏,保持张力5分钟,并一度达到电压限制,慢慢以2:1的速率降低测试电压至3千伏/秒。

闭测试仪器并释放电缆。放电期间,必须通过高电阻放电,然后通过几根软铜线放电以确保完全放电。量9kV,18kV,27kV和37kV电压下的漏电流值的漏电流。这四个值的不平衡因子不超过2.5时,电缆是合格的。试完成后,电缆放电。验教训和控制措施,为了防止类似事件再次发生,本文从事故借鉴和总结了以下五个措施:在头施工过程中增加电缆头制作的培训冷,提高他们的理论和专业水平;当电缆头制造过程中,严格遵守现行法规,大小合适,则电阻处于适当位置时,过渡是平滑的和突然的电场的产生是存储程序的empêchée.Lors和电缆保护,必须使用防护篷布防止水分和灰尘。减少移动和移动时被灰尘,湿气等引起的,中间头电缆旁路冲击措施,有必要保护电缆的中部,以防止外力而损坏保温;中间验收使得有可能及时发现项目的隐藏缺陷并从源头控制事故。之,10 kV热缩电缆头的制造过程直接影响10 kV电缆的安全可靠运行。生产过程中收缩电缆头的,就应该严格遵守流程和清洁处理标准,并保证维修,减少杂质的侵入,湿度,气体的危险,灰尘等在生产过程中加强验收,热收缩电缆头,在时间找出问题和解决它,然后降低由电缆头的质量问题的问题。

本文转载自

电缆价格 https://www.haoluoyi.com

猜您兴趣