煤矿的高压电缆使用环氧树脂涂层连接到接线盒。制造接头时,电应力集中发生在电缆接头和屏蔽层的芯切口处,从而形成薄弱的连接。

缩电缆接头具有很强的电气性能,耐腐蚀性,耐腐蚀性和抗撕裂性,同时允许构造不需要特殊工具或加热的热缩中间接头,从而节省资金。间和劳动力,适用于煤矿的地下使用。收缩中间接头在煤矿高压电缆中的应用背景技术矿山中的高压输电线路是聚乙烯护套,交联电缆。发生短路故障时,绝缘老化或外力,缺陷被消除。缆和连接通过环氧树脂连接。

氧树脂在地面上加热并装入容器中以运输到地下施工现场,同时将凝胶保持在一定温度以便于倒入电缆的连接盒中。切割电缆的芯和屏蔽层时,存在电应力集中和高电场的力。割时,必须剥去铜屏蔽层,半导体屏蔽层,绝缘层和电缆芯。一个薄弱环节。外,热收缩元件没有弹性,在热膨胀和收缩过程中电缆体和电缆体之间会有间隙,由于现场条件差,它不可避免地侵入灰尘,气体,水分等导致电缆点火事故导致绝缘劣化的杂质。外,环氧树脂电缆的中间接线盒体积大,重量大,不适合铺设在井下的小空间内。需要一个接地系统。述情况表明,用环氧树脂封装的方法复杂,难以控制,冗长乏味,不利于维护而且容易发生事故。何选择合理的结构设计,先进的技术,安全可靠的性能和快速高效的安装,已成为研究和选择的重点。缆连接产品的选择是由于地下供电线路的复杂性,使用中间接线盒在电缆延长时连接电缆或事故管理。

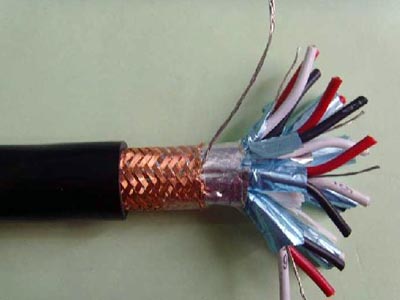

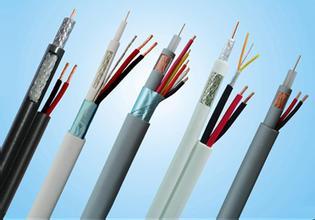

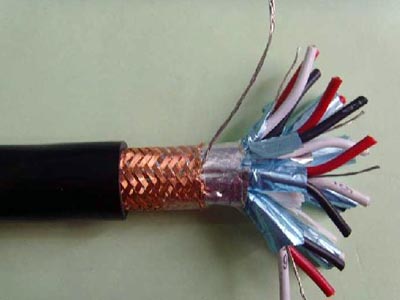

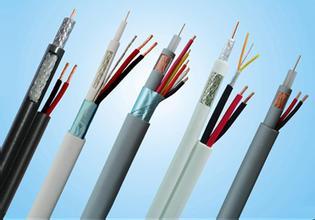

压电缆连接可用于组装,预制,可插拔和冷缩中间接头。装的电缆接头需要较大的绝缘外径误差,绝缘表面平整度和严格的尺寸要求。头式电缆连接器很容易导致单相主轴由于插槽而松动或松动,导致电缆连接器虚拟连接,导致单相电流过大,增加连接点和中心线连接点完全消失。制电缆连接更先进,但界面压力,应力管和外屏蔽之间的距离以及界面的干燥度和清洁度相对较高,并且构造需要花费大量时间。过研究和分析,冷缩技术在绝缘,密封,安装方便,不需要火,不加热,安全可靠的系统,省时省力,是理想的选择。缩电缆中间接头的特点可伸缩的中间电缆垫圈利用橡胶“橡胶记忆”的先进功能,采用先进的膨胀技术预先打开范围内制成的电缆端部的橡胶部件。性并适合塑料支撑条。装时,只需取下塑料衬垫条,电缆末端的橡胶就会收缩并快速固定电缆。实用新型的特点是:鞘管,分流套和电缆附件的密封管均为冷缩产品;进口液体硅橡胶具有优良的电气性能和高抗泄漏和腐蚀性;气体的膨胀有效地防止了产品内腔中的爬电线的形成;它在绝缘和密封方面设计合理;当安装可热收缩的中间密封时,它不需要明火,适用于矿山等易燃易爆场所。产步骤和质量控制制造步骤:剥去外护套,门槛和钢内衬,固定钢铲地线,缠绕填充胶,固定地线铜屏蔽,冷夹套附件,冷缩管安装热缩中心端,密封端口并测试。缆的处理方法如图1所示。缆根据所需尺寸剥离,钢丝用绑扎线捆扎,端口用PVC胶带包裹。开并拆下热缩接头主体中电缆的长端,将较短的一端插入编织铜网中,如图2所示。半导体条的边缘对准安装过程中半导体条的边缘,逆时针拉动芯线使其收缩。织铜线套管套在密封体外面,螺纹套管用PVC胶带固定在密封主体上。

后,修复了装甲和外护套,安装完成。量控制:质量控制的关键首先,电缆整洁无损,然后进行绝缘电阻和直流电压测试。次,生产现场必须清洁,无飞尘。三是正确准备并最大限度地缩短生产时间。旦电缆被剥离,它暴露在空气中的时间越长,灰尘,气体和水分的渗透就越大,这会影响质量。造工艺经验当剥离半导体电缆屏蔽层时,工具痕迹不会太深,否则主绝缘层表面容易损坏,很可能存在空间真空。旦去除了电缆半导体的屏蔽层,如果没有清洁,则半导体保留在主绝缘层上或来回清除而不遵循工艺要求,这将留下隐藏的危险并会产生旁路放电。旦电缆的芯部卷曲,连接管的真空变形具有一个端部和一个角度,

矿用电缆这有利于电场的变形,局部场的强度集中并且尖端的放电是产生。热收缩的硅橡胶套管是预制的附件,必须适应电缆部分。果在密封件产生之前未仔细检查密封件,则收缩不会接近,并且不能保证界面处的压力,这将导致气隙中的杂质或潮湿。制造热收缩密封件时,在收缩硅橡胶绝缘套管后,两个孔未密封,这会导致水分侵入并影响质量。造热收缩垫片时,三相热收缩绝缘套管位于中心相同的位置。于不均匀,防水带会有折痕,可能会拉伸包装和润湿关节。导体屏蔽的切割尺寸不合适,并且铜屏蔽的恢复不到位,这可能导致短路故障。用效果和经济效益自10月以来,矿山中的6 kV高压线使用了9个热缩接头。封在施工期间不需要特殊工具或加热,安装快速,高效,快速和费力,并且看起来光滑和美观。

耐电痕,腐蚀和撕裂性高,长期工作温度,过载温度和短路温度均满足电缆要求。目前为止,尚未使用九个热缩中间接头,这增加了矿井供电的安全性,并产生了良好的经济和社会效益。

本文转载自

电缆价格 https://www.haoluoyi.com

猜您兴趣