2013年3月5日,发电厂的电力电缆终端由于制造工艺不完整而导致绝缘失效。文主要分析了故障现象,分析了故障原因,提出了加强施工关键环节质量控制的对策,建立和完善了电力电缆终端的制造工艺。

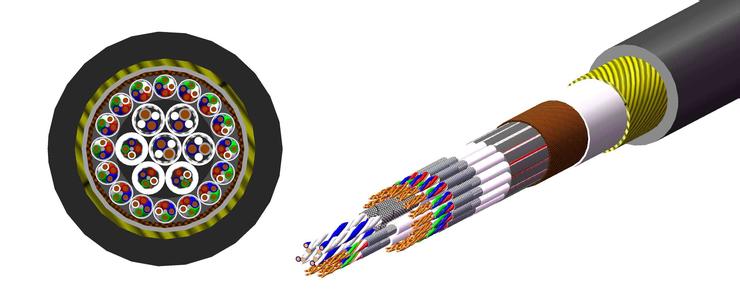

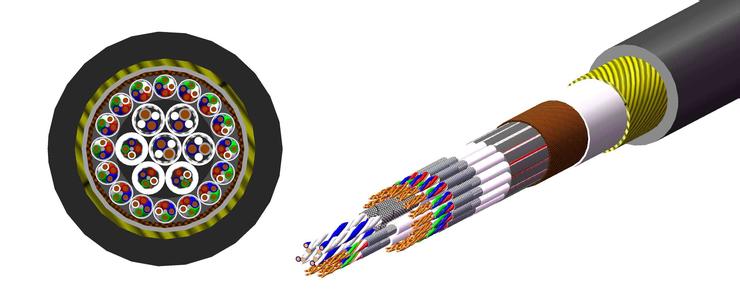

缆终端故障原因与防治措施为默认状态引言电厂在运行了35年的变电站分析35千伏2013年3月5日在12:50时,电脑集成系统将发出一个信号到相接地A,B,C相电压上升接近电源电压,销售人员立即组织接触以寻找接地故障点。们发现,陶兴的电力线路出现故障:当它准备逆转电路的负载时,配电室发出巨大的噪音。整的自动保护系统为鱼类设置了35kV的过流保护电路。自灯板的信号,操作员前往现场验证开关柜顶部输出内B相的单极电缆终端是否被隔离并短路(类型有缺陷的电缆是26 / 35kV-YJLV-1×150交联电缆)。图显示了场景的图像:该图显示了电缆终端头的断点出现在铜屏蔽层的断裂层中,电场的失真处于水平。裂是最严重的,主要的绝缘材料在热熔后会损失,并且在半导体层之间去除铜屏蔽。心部分暴露。

电碳化通道位于电缆绝缘的表面上。析表明,以下原因可能导致电缆接线片断裂:首先,断开铜屏蔽层产生放电时有很强的毛刺;第二,当剥离半导体时,

矿用电缆主绝缘被刮伤,导致绝缘和断裂弱。果电压过低,则系统接地时电压过高会加速电缆终端绝缘的破坏。具体原因是,切断金属屏蔽是用于电场的畸变最差的地方,这会导致的电场的畸变:屏蔽的切口是电缆接头的薄弱环节,这使得过强的电场强度成为可能;另外,变电站的运行环境相对较差,导致灰尘和气体等杂质不可避免地侵入半导体层与主绝缘表面的接合处,并且存在这些杂质,间隙,毛刺等导致固体绝缘介质沿表面排出。果,热缩电缆终端的绝缘被破坏。电缆制造过程中产生以下主要问题:当护套剥离时,铜屏蔽被刮擦或当铜屏蔽层剥落时,断裂是不规则的。加不良的圆口刮擦半导体层,产生间隙,增加断裂处的电场强度并产生放电。电缆的半导体层的剥离过程中,主绝缘层的表面由于不适当的力而被刮擦,并且铜屏蔽和半导体层的破裂不到位。

旦去除了电缆的半导体屏蔽层,半导体绝缘层就不到位,主绝缘层有半导体残留物,或主绝缘体和屏蔽断裂铜中没有填充硅脂。安装过程中,应力管和绝缘护罩重叠小于20 mm。

操作中,由于交联电缆中的低应力处理,发生大的收缩并且发生气隙。质,间隙和湿度对交联聚乙烯绝缘电缆有很大的影响,它们对局部放电的抵抗力相对较低。联聚乙烯绝缘电缆中的缺陷倾向于形成局部电场集中,导致局部放电。外,在操作期间,由于弯曲,冷和热等引起的变形在金属屏蔽层和绝缘层之间产生气隙。

气隙的局部放电导致在绝缘体的内部空间深处形成电分支,这加速了绝缘体的老化并产生绝缘。气故障或热故障:同时,如果金属屏蔽破损时的急剧闪光没有完全处理,会出现集中的高强度电场,导致电介质中出现裂缝并导致放电,从而形成:电分支引起局部放电和局部放电恶性循环,促进电分支的形成和生长。之,认真遵循的电缆终端,制造标准的过程中,尤其是在计数电缆,抓刀的强度,因为它需要由技术人员仔细干预就显得尤为重要。好的质量接受度。防措施表明,在生产冷缩电缆接线片时,其中许多不对建筑工人负责,或者技术过程不够。出以下预防措施和预防措施:为生产电缆终端选择科学合理的环境。生产过程中保持清洁。离电缆后,必须及时处理,因为它暴露在空气中的时间越长,越容易受到杂质的侵蚀,最终会影响电缆终端的质量。格遵守本手册的技术规范。件的尺寸和电缆的尺寸必须符合规定的要求。生产过程中必须控制电缆剥离的电阻和尺寸。铜护罩剥离时,用夹子固定,以避免在断裂处出现锐角或毛刺。电缆上去除绝缘层后,用细砂纸仔细抛光主绝缘层的表面,以确保主绝缘层的表面光滑,没有刀痕,并且半导体没有剩余点。绝缘层的表面被从核心到使用溶剂清洗nettoyage.Lorsque主绝缘层的表面上的半导体层清洁,禁止使用的纸张接触清洁的层半导体保护。果残留的杂质未被清洗或不完全,这将导致放电,这就是为什么电缆的半导体绝缘层填充硅胶以去除内部气体,然后根据以下步骤逐步生产的原因。造商的说明。

本文转载自

电缆价格 https://www.haoluoyi.com

猜您兴趣